もっと手を動かしましょう!

![]()

![]()

![]()

上記ロゴはリンクになっています。

●どうもパソコンの自作(実際は組立)のイメージしかない人も多いようですが、ソケットにフラットケーブルを差し込んで、ドライバーで締めるだけ、なんていうのは「オーディオ工作」ではありません。アースの取り方、パーツの取り付け方、ケーブルの選択、コネクターの容量・種類や使い方一つで音がどんどん変わるのが、アナログオーディオというものです。

デジタルオーディオの基板でもそれは同じです。むしろメーカーのコスト削減から来る施工性・メンテ優先のワイアリングや設置方法を真似しないで、メンテも考えて音が良く性能の良いパーツ、取り付け方法を試してください。

●理屈ばかりで口を動かさないでいるよりも、認知症防止のためにもあれこれ工夫してもっと手を動かしましょう。

●ここでは実際の例を写真付きで紹介しますが、自己責任はもとより、実際にはもっと多くのノウハウや工具や回路の知識が背景として控えているのをお忘れ無く。そして失敗から学ぶことの方が、うまく行くことよりもずっと勉強になる事もあります。ともかくもやってみる。手業・手技というのはそこから始まることです。ご健闘を祈ります。

[Link] アイソレーショントランスの製作方法

●回り込みノイズの防止やコモンモードノイズ抑制の決め手です。現代オーディオではほぼ必須です。

●フィルターを使わない高性能なアイソレーション機能は他社とは隔絶した技術です。

●ケース入りはお高いのですが、ケーブルの先にコネクタをつけるだけで、すぐに使えます。

●漏洩磁束が低いので、裸で使っても問題ありません。

●ただし通電する際の突入電流(ラッシュカレント)は半端なく大きいです。

→常時通電かスイッチボックス取り付けを勧めます。

[Link]IDE/PATA 光学ドライブ/HDDケースの電源等換装

●ちょい古でもIDEで音質の良いドライブやHDDを活用しましょう!

●そのほかいろいろTips満載

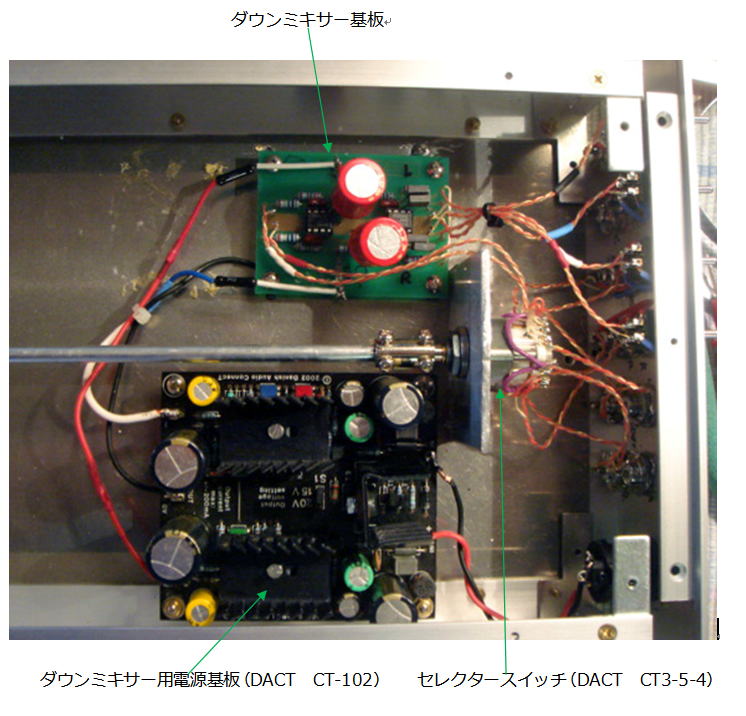

セレクター/フロントチャンネル・ダウンミキサーとダウンミキサー電源部 【製作例1】

左がワイスATT-202、右がセレクター/ダウンミキサー

左がワイスATT-202、右がセレクター/ダウンミキサー

●本体の構成

本体の心臓部は全てリアパネル側で、フロント側は全く当てのない将来拡張スペースです。わかりやすく言うと、ワイスATT-202とデザインを合わせるために縦長のケースを用いました。

本体の加工については省略します。

1点だけ、スイッチのように頻度高く回す箇所は強度の確保が最重点です。本機では付属の底板ではなく、東急ハンズにオーダーした8mm厚アルミ合金板を底板に使い、そこにスイッチを延長シャフト共に取り付けています。

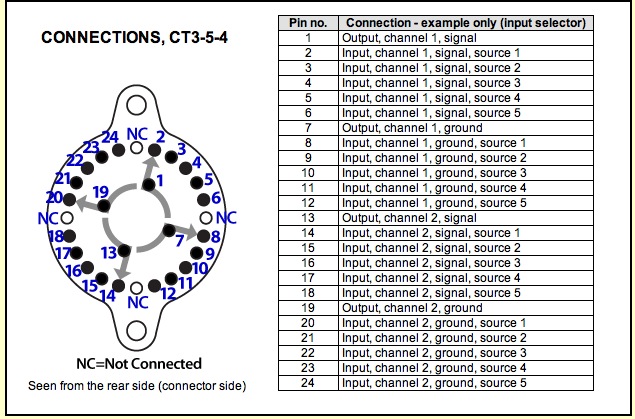

1.セレクター・スイッチ(DACT CT3-5-4)

左の接続例とは異なりますが、左側から下記の通り入力ソースをホット/グラウンドを同時に切替えます。

左の接続例とは異なりますが、左側から下記の通り入力ソースをホット/グラウンドを同時に切替えます。

OFF - MIX(ダウンミックス後のフロントL/R) - DSD - PCM - PHONO

(注)DSDとはSACD Stereoのこと。

PCMとはPrism OrpheusまたはWEISS DACからの入力のこと。

またこのスイッチは小型のため感触が柔らかいので、大きいつまみを使うとオーバーランやバックラッシュが発生します。なので、つまみはいくつか試して大きすぎず重すぎないサイズに止めています。

2.フロントチャンネル・ダウンミキサー

SACD Multi(5.1)またはPCM 5.1のC(センター)とSW(サブウーファー)出力をそれぞれL/Rにダウンミックスして、リアの2chも含めて、全体で4chマルチ再生を実現するもの。

つまりフロント側は通常のステレオ再生のシステムをそのまま使える。

上の基板は友人が製作してくれたもので、JVC用に選別されたNJM4580オペアンプを2個使用している。

SACD Multi(5.1)またはPCM 5.1の切替は、リアパネル側に日本開閉器の微少電力用金メッキ接点DPDT(双極双投)トグルスイッチをL・R・C・SWにそれぞれ1個ずつ設けてホット/グラウンドを同時に切替え。

入力端子は同じRCA端子(Cardas GRFA)を使っているので、ダウンミキサー入力のトグルスイッチにはOFFポジションのあるものを使って、ステレオ再生の時に影響が出ないようにしている。

当然セレクターだけなら、電源は不要。

3.ダウンミキサー用電源基板(DACT CT-102)

原設計では±13Vだが、オペアンプの最大定格の±18Vまでの電源が使用できる。

我が家ではマークレヴィンソンJC-1 ACやフォノイコに使い、圧倒的なワイドレンジ感・SNと反応の良さで実績あるDACT CT-102を±15Vで使用する。

DACT CT-102は+48Vの片電源から±15Vまたは±20Vを生成するので、別途+48V電源が必要だ。フォノイコの場合はPlitronのトランスを使ったリニア電源としたが、ここではCT-102付属のスイッチングアダプタを2個使って別電源を製作した。音質を確認しながらリニア電源を検討する。

●+48V外部電源の加工

1.工具類

(1)ドリル

電動ドリルが効率的ですが、怪我をする危険も伴います。

ハンドドリルは、できるだけずれないようにしたいときや、細かい作業には向いています。

最初はハンドの細いピットで径孔(みちあな)を開け、それから大きなピットや電動ドリルを使えば、じれたり事故る可能性をぐんと減らせます。

(2)リーマー・やすり

リーマーは大きめのと小さめの2つが便利。

やすりはいろいろあった方が良いので、バリをとったり形を整えるのに何種類か揃えておく。

(3)タップ 後述

(4)機械油 タップでのネジきりや、ドリルでの厚板への穴あけには必要。

2.リアパネル穴開け加工

リアパネルに必要なものは、ACインレット、+48V出力用XLR端子(オス)を2個の合計3個。

さて、これをどうして効率よく開けるか?

通常の電動ドリルを手持ちで安全に使えるピットの大きさは、人に寄りますがM7~M8くらいなので、ここは「ステップドリル」などと呼ばれる工具を使います。(名称もいろいろ)

例えば下のようにステップ=段々になっていて、少しづつ大きめの穴を開けていきます。

ただし回転時には非常におおきな力が掛かるので、加工材を固定できるボール盤などがない場合は、あまり大きなドリルを使うと怪我をすること必定です。

ただし回転時には非常におおきな力が掛かるので、加工材を固定できるボール盤などがない場合は、あまり大きなドリルを使うと怪我をすること必定です。

最初は20mmくらいの小さめのステップドリルを使い、後はテーパーリーマーで広げてください。充分に慣れてから大きめ目のステップドリルを買うこと。根性!!

【不定型な穴開け】

IECインレットのような不定型な穴あけには、まず伝統的な方法として

①ドリルで連続した穴を開ける

②ニッパーやニブラーで穴を切り取る。

③やすりで整える

という方法がある。

ただ③のやり方は結構疲れたり、部材に傷を付けやすい。

あるいは最近登場したフリーウェイ・コッピング・ソーを使う方法もある。東急ハンズなど扱い。

あるいは最近登場したフリーウェイ・コッピング・ソーを使う方法もある。東急ハンズなど扱い。

ただし一定以上の穴を開けないと、写真のように刃を通せない。また、今回は2mm厚という厚手のパネルなので、コッピングソーだけで穴あけするのは非常に疲れる。

そこで両者の併用が結構効率的だと思います。

【タップでねじ切り】

2mm厚くらいのアルミ板の場合、タップで直接ネジを切ることが出来る。この場合はXLRレセプタクルなのでM3のねじ穴が必要だ。

しかし①垂直にきっちり挿して、かつ思い切りよく右に回す必要があり、②同時に削りカスを手前に送り出すために時々左に逆回転させてやる必要がある。③また必要に応じ機械油をさしてやる必要がある。

垂直に穴を開けるのはかなり難しく、左の「スコヤ(止型スコヤ)」のような目印を使った方が、ブレが少なくて良い。

垂直に穴を開けるのはかなり難しく、左の「スコヤ(止型スコヤ)」のような目印を使った方が、ブレが少なくて良い。

これらに注意しないとねじ穴がグズグズになって使えなくなるので、その場合はボルトナットで止める事になる。

また、タップが穴に嚙み込んでしまって折れてしまう場合もある。特に折れてしまった場合は、ドリルでも排除できないので、この場合は別の箇所に穴を開ける他はないので、非常に厄介だ。

うまく使いこなすと非常に便利だが、習熟が必要。

3.フロントパネル穴開け加工

パワー用のトグルスイッチの位置決め用には、ワッシャに突起が出ているので現物あわせで2mmの穴を開けてやる必要がある。

パワー用のトグルスイッチの位置決め用には、ワッシャに突起が出ているので現物あわせで2mmの穴を開けてやる必要がある。

その穴に突起をはめて、ワニ歯ワッシャと一緒にナットで止めるわけです。

◆LED電圧調整用抵抗値の算出方法

◆LED電圧調整用抵抗値の算出方法

パワー表示用のLEDにはStanleyの緑色を使った。20mAで順電圧2.1Vドロップする。

電源は48Vから取るので、48Vから抵抗で2Vまで落とすには、(48-2.1v)÷20/10No00A≒2300Ωと、2.3Kオームあれば良いことが分かる。

(オームの法則は使えるのだ!)

手持ちの2.2Kオームを使うとして、ワッテージは2200Ω×20/1000A×20/1000A=0.88Wあれば足りるので、2Wクラスの酸化金属被膜抵抗でOK。

◆LEDの取り付け方法

フロントパネルなので、端子板用の穴など開けたくない。そこで筆者が編み出したスマートな取り付け方法をご披露する。

①LEDの足の長い方が+、短い方が-なので極性を間違えないようチューブを通すなど目印をつけておき、端子板に抵抗と一緒に半田付けする。

②フロントパネルにLED用の穴を先に開けておく。この場合は3mm。

③LEDには接着剤を付けず、うまく穴にはまるようリード線を曲げる。(LEDに接着剤が付くと、点灯時にむらができやすい。)

④ゴム系接着剤で端子板を固定する。

なぜゴム系接着剤かというと、後で剥がせるからだ。といっても厚めに塗りすぎると剥がしにくいし、フィルムコンデンサの固定に使った場合表皮が剥がれてしまう場合もあるので、量には十分注意のこと。

筆者は東急ハンズで見つけたダイアボンド 皮革製靴用 接着剤を愛用しているが、他にもあるだろうからいろいろと工夫してみて下さい。

(注)上記の端子板への取り付け方法が「からげる」というやり方です。そのままでも電気が流れる状態にして、「念のため」半田で固定する、というのが「からげ半田」の考え方です。

あとで取り外しを何回もする箇所には向きませんが、これくらいやってもトラブルは起こりえます。

半田付けは一生涯の修行です!

4.ザグリ穴の導通確保【重要】

今回は手持ちのTakachiの黒色アルマイトケースを流用した。ネジ止めで組み立てる「OSアルミサッシケース」BBタイプだ。強度とルックス、後でパネルを外してメンテしやすいなど、筆者が愛用しているもので、実際にはTakachi製くらいしかオーディオに使える物は無いと言って良い。

今回は手持ちのTakachiの黒色アルマイトケースを流用した。ネジ止めで組み立てる「OSアルミサッシケース」BBタイプだ。強度とルックス、後でパネルを外してメンテしやすいなど、筆者が愛用しているもので、実際にはTakachi製くらいしかオーディオに使える物は無いと言って良い。

(ただしネジ止めのため歪みやすいので、充分注意して固定すること。)

問題はこの黒色アルマイトに伝導性が無いことで、これはテスタを当たればすぐに分かる。

そこでネジ止め用の穴にザグリを入れて面取りして、アルミ面を剥き出して、組立時の導通を確保する。

そのためのツールが「コニカル・ドリル」で、穴に当てて回すと皿ネジ用のザグリ穴が出来る。

そりゃあアルミ削り出しは理想だけれど、そういう方向にばかり走ってコストを顧みなかったのが、ハイエンドオーディオの今日を招いた一つの原因だと筆者は考えている。

工夫次第で良い物は出来る、と考えたい。

5.出来上がり

センターにAC入力ライン、シールド板を2枚立てて両サイドにスイッチング・モジュール、リアにはAC入力の他、2系統のXLR端子48V出力を備えております。

センターにAC入力ライン、シールド板を2枚立てて両サイドにスイッチング・モジュール、リアにはAC入力の他、2系統のXLR端子48V出力を備えております。

ダウンミキサー用には48Vは1系統あれば良いのですが、ラインアンプ用にも使うために2系統収納してあります。このスイッチングモジュールには短絡防止など保護回路も入っているので、まずはこれで本体の動作確認をして、音質的に更に上を求める場合、トランス式のリニア電源を製作する、という段取りです。

駆け足ですが、とりあえずケース加工などに必要なTipsは一通りこんな感じであります。(2011.5.22)

●熱に弱い部品の半田付けにはヒートクリップ

思い出したその時に。上記のLEDやダイオードなどは熱に弱く、またスイッチ類も内部は樹脂なので、加える熱には制限がある。

このようなときにヒートクリップを部品と半田ごてを充てる箇所との間に嚙ませて、熱から保護します。

(2011.5.23)